در بسیاری از صنایع، فرآیندهای تولید یا سیستم های تهویه مطبوع نیاز به دفع حرارت اضافی دارند. این حرارت معمولاً از طریق آب خنک کننده جمع آوری شده و برای جلوگیری از افزایش دمای سیستم باید به محیط منتقل شود. برج خنک کننده یا Cooling Tower تجهیزی است که این وظیفه را بر عهده دارد. در واقع، برج خنک کننده دستگاهی است برای کاهش دمای آب در گردش از طریق تماس مستقیم یا غیرمستقیم با هوا و تبخیر بخشی از آن.

نحوه عملکرد برج خنک کننده

عملکرد برج خنک کننده بر پایه اصل ساده ی انتقال حرارت از آب به هوا است. آب گرم که از سیستم های صنعتی یا چیلرها وارد برج می شود، از طریق نازل ها بر روی پکینگ ها (سطوح تبادل حرارت) پاشیده می شود. در این مسیر، جریان هوا از پایین یا طرفین برج به سمت بالا حرکت کرده و با قطرات آب تماس پیدا می کند. در نتیجه بخشی از آب تبخیر شده و انرژی گرمایی خود را به هوا منتقل می کند. هوای گرم و مرطوب از بالای برج خارج شده و آب خنک شده در تشتک پایینی جمع می شود تا مجدداً در چرخه ی خنک کاری مورد استفاده قرار گیرد.

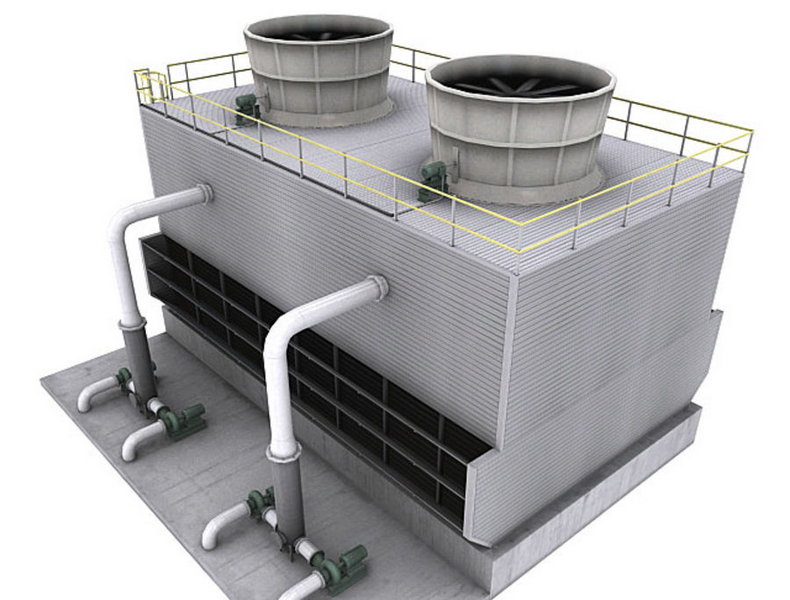

اجزای اصلی برج خنک کننده

یک برج خنک کننده معمولاً از بخش های زیر تشکیل می شود:

- بدنه یا پوسته:ساختار اصلی برج که از فایبرگلاس، بتن یا فلز ساخته می شود و تمام اجزا درون آن قرار می گیرند.

- فن:وظیفه ایجاد جریان هوا را بر عهده دارد و می تواند در بالای برج (در نوع جریان مکشی) یا پایین برج (در نوع جریان دمشی) نصب شود.

- پکینگ ها:سطح تماس بین هوا و آب را افزایش می دهند تا تبادل حرارت با راندمان بالا انجام شود. پکینگ ها معمولاً از جنس PVC یا PP ساخته می شوند.

- نازل ها:برای پاشش یکنواخت آب گرم بر روی پکینگ ها به کار می روند.

- حوضچه یا تشتک آب:در پایین برج قرار دارد و آب خنک شده در آن جمع می شود.

- قطره گیر:مانع از خروج ذرات آب همراه با جریان هوا می شود و به حفظ راندمان آب کمک می کند.

- الکتروموتور و گیربکس:برای چرخاندن فن ها در برج های مکانیکی استفاده می شود.

انواع برج خنک کننده

برج های خنک کننده را می توان از دیدگاه های مختلفی دسته بندی کرد:

۱. از نظر نوع جریان هوا

- جریان طبیعی:در این نوع برج، جریان هوا به صورت طبیعی و بر اثر اختلاف چگالی بین هوای گرم و سرد برقرار می شود. برج های خنک کننده نیروگاهی از این نوع هستند.

- جریان مکانیکی:در این نوع، از فن برای ایجاد جریان هوا استفاده می شود. برج های مکانیکی خود به دو نوع مکشی (Induced Draft) و دمشی (Forced Draft) تقسیم می شوند.

۲. از نظر جهت حرکت هوا و آب

- جریان متقاطع:در این برج ها، جریان هوا به صورت افقی و جریان آب به صورت عمودی حرکت می کند.

- جریان مخالف:در این مدل، هوا از پایین به بالا و در خلاف جهت حرکت آب جریان دارد. این نوع راندمان بالاتری دارد.

۳. از نظر مدار عملکرد

- برج خنک کننده مدار باز:در این نوع، آب مستقیماً با هوا تماس دارد و بخشی از آن تبخیر می شود.

- برج خنک کننده مدار بسته:در این نوع، آب درون لوله های مسی یا فولادی در گردش است و با هوا تماس مستقیم ندارد. در نتیجه تبخیر رخ نمی دهد و مصرف آب کمتر است.

- برج خنک کننده هیبریدی:ترکیبی از دو نوع فوق است که برای صرفه جویی در مصرف آب و افزایش راندمان طراحی می شود.

مزایا و معایب برج خنک کننده

مزایا:

- کاهش دمای آب تا حد نزدیک به دمای حباب تر محیط

- افزایش بازده سیستم های خنک کننده صنعتی و تهویه مطبوع

- صرفه جویی در مصرف انرژی نسبت به چیلرهای تراکمی

- امکان استفاده مجدد از آب خنک شده و کاهش مصرف کلی آب

معایب:

- نیاز به نگهداری و سرویس دوره ای منظم

- احتمال رسوب و خوردگی در مسیرهای آب

- تبخیر بخشی از آب و نیاز به جبران آن

- خطر رشد میکروارگانیسم هایی مانند باکتری لژیونلا در شرایط نامناسب بهداشتی

کاربردهای برج خنک کننده

برج های خنک کننده در طیف وسیعی از صنایع و تاسیسات به کار می روند. مهم ترین کاربردهای آن عبارتند از:

- صنایع پتروشیمی و پالایشگاه ها:برای خنک سازی تجهیزات فرآیندی و مبدل های حرارتی

- نیروگاه ها:دفع حرارت حاصل از چگالش بخار توربین ها

- کارخانجات فولاد، سیمان و شیمیایی:کنترل دمای فرآیندهای صنعتی

- سیستم های تهویه مطبوع مرکزی (HVAC):در چیلرهای جذبی و تراکمی برای خنک سازی کندانسور

- صنایع غذایی و دارویی:برای حفظ شرایط دمایی مطلوب در فرآیندهای حساس تولید

- صنایع پلاستیک و تزریق:جهت خنک کردن قالب ها و افزایش سرعت تولید

جنس بدنه برج خنک کننده

یکی از نکات مهم در انتخاب برج، جنس بدنه آن است که بر اساس شرایط محیطی و نوع کاربرد تعیین می شود:

- فایبرگلاس (FRP):مقاوم در برابر خوردگی، سبک و پرکاربرد در برج های کوچک و متوسط

- بتنی:مناسب برای برج های بزرگ و نیروگاهی با عمر مفید بالا

- فلزی (گالوانیزه یا استنلس استیل):دارای استحکام زیاد ولی مستعد زنگ زدگی در تماس طولانی با آب

- پلی اتیلن:در برج های کوچک و کاربردهای خاص به دلیل وزن سبک و قیمت مناسب استفاده می شود

نکات مهم در انتخاب برج خنک کننده

برای انتخاب مناسب ترین برج خنک کننده باید عوامل زیر را مدنظر قرار داد:

- ظرفیت حرارتی مورد نیاز (بر حسب TR یا kcal/hr)

- دمای ورودی و خروجی آب

- دمای مرطوب محیط

- نوع سیال و میزان آلودگی آن

- فضای نصب در محل پروژه

- مصرف انرژی و هزینه نگهداری

- جنس قطعات و مقاومت در برابر خوردگی

انتخاب دقیق ظرفیت و نوع برج، باعث بهینه شدن مصرف آب و انرژی و افزایش عمر مفید سیستم می شود.

نگهداری و سرویس برج خنک کننده

نگهداری صحیح از برج خنک کننده تأثیر زیادی در راندمان و طول عمر آن دارد. برخی از اقدامات ضروری عبارتند از:

- شست وشوی دوره ای پکینگ ها و نازل ها برای جلوگیری از رسوب و گرفتگی

- کنترل سطح آب در تشتک و جلوگیری از کاهش یا سرریز

- بررسی سلامت فن ها، بلبرینگ ها و موتور

- ضدعفونی آب برج برای جلوگیری از رشد باکتری ها

- استفاده از مواد ضد رسوب و ضد خوردگی در مدار آب

- بررسی و تنظیم تسمه ها و گیربکس در مدل های مکانیکی

مصرف آب در برج خنک کننده

مصرف آب در برج خنک کننده ناشی از سه عامل اصلی است:

- تبخیر:بخش اصلی مصرف آب، که به ازای هر ۱۰ درجه سانتی گراد کاهش دما، حدود ۱٪ از جریان آب تبخیر می شود.

- دفع آب:برای جلوگیری از افزایش غلظت املاح در آب لازم است بخشی از آب تخلیه شود.

- پاشش و رانش : مقدار کمی از آب به همراه جریان هوا خارج می شود که با نصب قطره گیر کاهش می یابد.

برای کاهش مصرف آب، می توان از سیستم های مدار بسته یا هیبریدی استفاده کرد.

برج خنک کننده یکی از اجزای حیاتی در سیستم های صنعتی و تهویه مطبوع است که نقش مهمی در کاهش دمای آب و دفع حرارت اضافی دارد. با انتخاب نوع مناسب، استفاده از متریال باکیفیت و نگهداری اصولی، می توان راندمان بالایی از این تجهیز به دست آورد و هزینه های انرژی و آب را به میزان قابل توجهی کاهش داد.