در بسیاری از صنایع از جمله نفت، گاز، پتروشیمی، آب و فاضلاب، نیروگاه ها و صنایع دارویی، تزریق دقیق مواد شیمیایی برای کنترل واکنش های شیمیایی، جلوگیری از خوردگی، رسوب زدایی، گندزدایی و بهبود کیفیت سیال ضروری است. برای این منظور، از تجهیزات خاصی تحت عنوان پکیج تزریق مواد شیمیایی استفاده می شود که نقش مهمی در افزایش کارایی و ایمنی فرآیندها دارند.

پکیج های تزریق، سیستم های مهندسی شده ای هستند که با طراحی دقیق و استفاده از تجهیزات مناسب، امکان دوزینگ مواد شیمیایی را با دقت بالا فراهم می کنند. در این مقاله، به معرفی اجزا، کاربردها، مزایا و ملاحظات طراحی این پکیج ها خواهیم پرداخت.

اجزای اصلی پکیج تزریق مواد شیمیایی

هر پکیج تزریق مواد شیمیایی بسته به کاربرد خاص خود ممکن است تفاوت هایی داشته باشد، اما اجزای عمومی آن عبارت اند از:

۱. مخزن نگهداری مواد شیمیایی

مخزن محل ذخیره سازی ماده شیمیایی است که باید در برابر خوردگی، واکنش های شیمیایی و فشار مقاوم باشد. جنس آن بسته به نوع ماده شیمیایی می تواند از پلی اتیلن، استنلس استیل، GRP یا FRP باشد.

۲. پمپ تزریق (دوزینگ پمپ)

مهم ترین جزء پکیج است که وظیفه تزریق ماده شیمیایی با دبی و فشار مشخص به خط فرآیند را دارد. این پمپ ها معمولاً از نوع دیافراگمی یا پیستونی هستند و قابلیت تنظیم دبی تزریق را دارند.

۳. تابلو برق و سیستم کنترل

سیستم کنترل به صورت دستی یا اتوماتیک طراحی می شود و وظیفه کنترل عملکرد پمپ، مانیتورینگ پارامترها و ارسال آلارم را دارد. استفاده از PLC، ترانسمیتر و ابزار دقیق می تواند کنترل دقیق تری فراهم کند.

۴. خط لوله و اتصالات

شامل لوله های مقاوم در برابر خوردگی، شیرهای یک طرفه، فیلترها، شیرهای اطمینان و سایر تجهیزات جانبی است که ماده شیمیایی را از مخزن به محل تزریق منتقل می کنند.

۵. پایه و سازه نگهدارنده

سازه ای فلزی یا پلیمری که اجزای سیستم بر روی آن نصب می شوند. این سازه باید در برابر ارتعاش، خوردگی و بارهای مکانیکی مقاوم باشد.

کاربردهای پکیج تزریق مواد شیمیایی

پکیج های تزریق به طور گسترده در کاربردهای زیر مورد استفاده قرار می گیرند:

۱. کنترل خوردگی و رسوب در خطوط لوله

در صنایع نفت و گاز، مواد شیمیایی نظیر بازدارنده خوردگی (Corrosion Inhibitor) و ضد رسوب (Scale Inhibitor) به خطوط لوله تزریق می شوند تا از آسیب به تجهیزات و کاهش راندمان جلوگیری شود.

۲. ضدعفونی و گندزدایی

در تصفیه خانه های آب و فاضلاب، موادی مثل کلر، ازن یا پرمنگنات پتاسیم برای ضدعفونی تزریق می شوند.

۳. کنترل pH و شرایط شیمیایی

در صنایع دارویی، غذایی و کاغذسازی، مواد اسیدی یا بازی به منظور تنظیم pH محلول ها به کار می روند.

۴. تزریق پلیمر در تصفیه فاضلاب

جهت بهبود ته نشینی و انعقاد ذرات، پلیمرهای آلی به سیستم های تصفیه تزریق می شوند.

۵. کاربردهای ویژه در نیروگاه ها

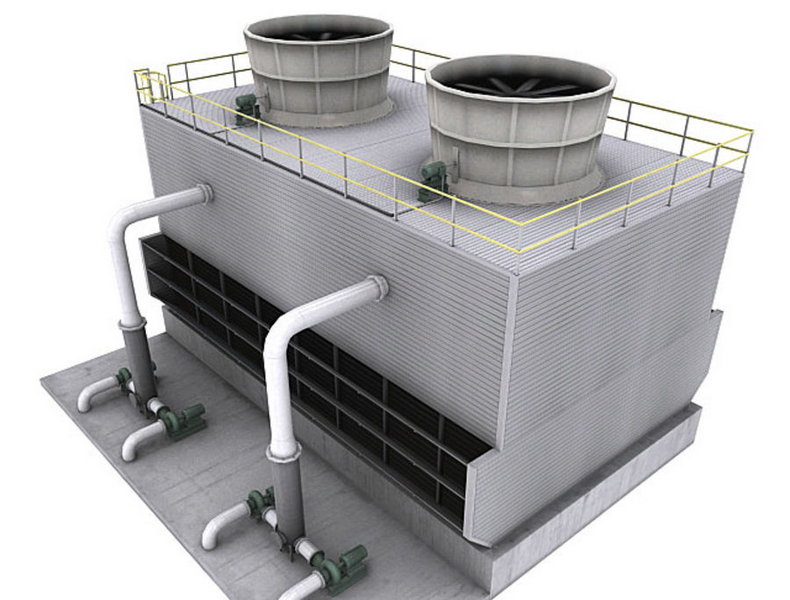

برای جلوگیری از خوردگی و رسوب در بویلرها و کندانسورها از مواد شیمیایی خاصی استفاده می شود که توسط پکیج تزریق وارد سیستم می شوند.

مزایای استفاده از پکیج تزریق مواد شیمیایی

- دقت

بالا در دوزینگ

امکان تنظیم دقیق مقدار تزریق بر اساس نیاز فرآیند. - کاهش

مصرف مواد شیمیایی

با تنظیم بهینه، از هدررفت مواد جلوگیری شده و هزینه های بهره برداری کاهش می یابد. - ایمنی

بالاتر برای کارکنان

با طراحی مهندسی شده، تماس مستقیم با مواد شیمیایی خطرناک به حداقل می رسد. - افزایش

عمر تجهیزات

تزریق مواد بازدارنده از بروز خوردگی، رسوب و سایر آسیب ها جلوگیری می کند. - قابلیت

اتوماسیون و کنترل هوشمند

امکان یکپارچه سازی با سیستم های کنترل مرکزی (DCS/SCADA) وجود دارد.

نکات مهم در طراحی پکیج تزریق

طراحی صحیح یک پکیج تزریق نیازمند بررسی دقیق پارامترهای فرآیند، نوع ماده شیمیایی، شرایط محیطی و میزان دبی و فشار مورد نیاز است. مهم ترین نکات عبارت اند از:

- انتخاب متریال مناسب برای اجزای در تماس با ماده شیمیایی (مقاوم در برابر خوردگی و دمای کاری).

- ظرفیت مناسب مخزن برای تأمین نیاز روزانه یا هفتگی با در نظر گرفتن فضای نصب.

- ایمنی بالا از طریق نصب شیرهای اطمینان، شیر برگشت ناپذیر و هشدارهای نشت.

- قابلیت نگهداری آسان شامل دسترسی راحت به پمپ، لوله ها و فیلترها.

- پیش بینی شرایط اضطراری مانند توقف ناگهانی یا تغییرات شدید فشار.

پکیج تزریق مواد شیمیایی، یکی از تجهیزات حیاتی در صنایع فرآیندی محسوب می شود که با استفاده از آن می توان فرآیندهای شیمیایی را با دقت و ایمنی بیشتری کنترل کرد. طراحی صحیح، انتخاب اجزای مناسب و بهره برداری اصولی از این پکیج ها می تواند نقش مهمی در افزایش راندمان، کاهش هزینه ها و افزایش عمر مفید تجهیزات صنعتی ایفا کند.

با توجه به گستردگی کاربردها و تنوع مواد شیمیایی، لازم است طراحی هر پکیج بر اساس نیازهای خاص پروژه و شرایط عملیاتی انجام گیرد. استفاده از متخصصین مجرب در طراحی و ساخت این سیستم ها می تواند ضامن موفقیت پروژه ها و کاهش ریسک های عملیاتی باشد.